Высокая точность оптического процесса полировки

В этой статье мы подробно рассмотрим высокую точность оптического процесса полировки. Вы узнаете о различных методах, используемых материалах, современных технологиях и применении полировки в оптике. Мы предоставим практические советы, примеры и рекомендации, которые помогут вам добиться выдающихся результатов в этой области. Узнайте, как достичь идеальной гладкости поверхности для максимальной производительности оптических компонентов.

Что такое Высокая точность оптического процесса полировки?

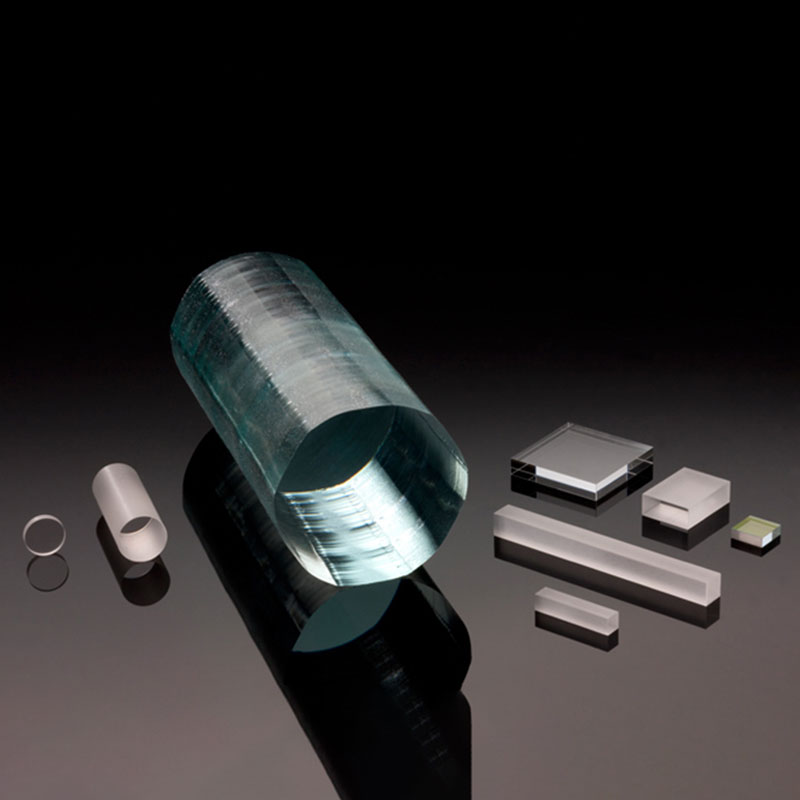

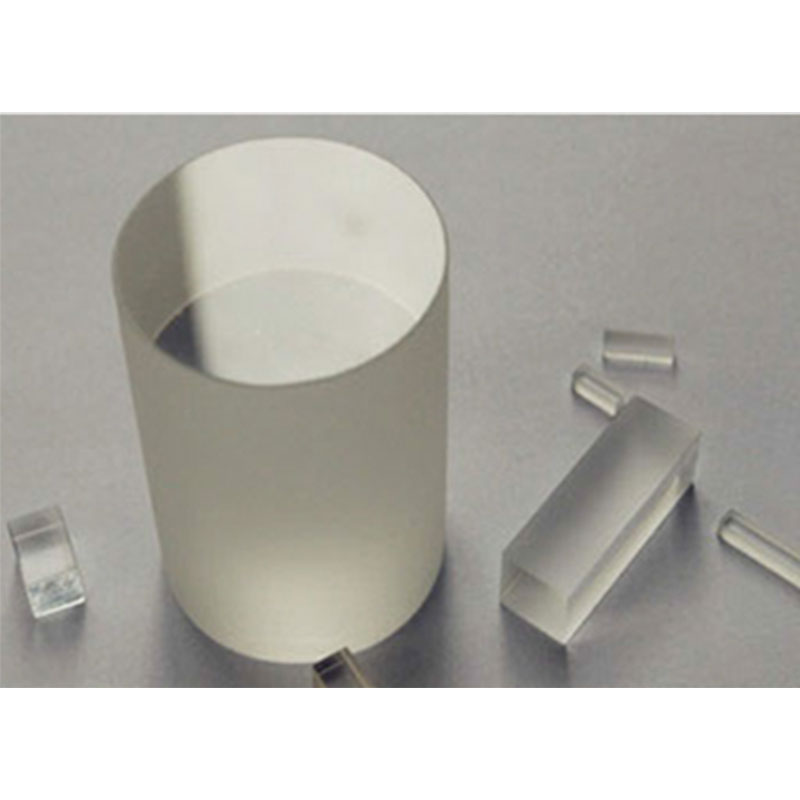

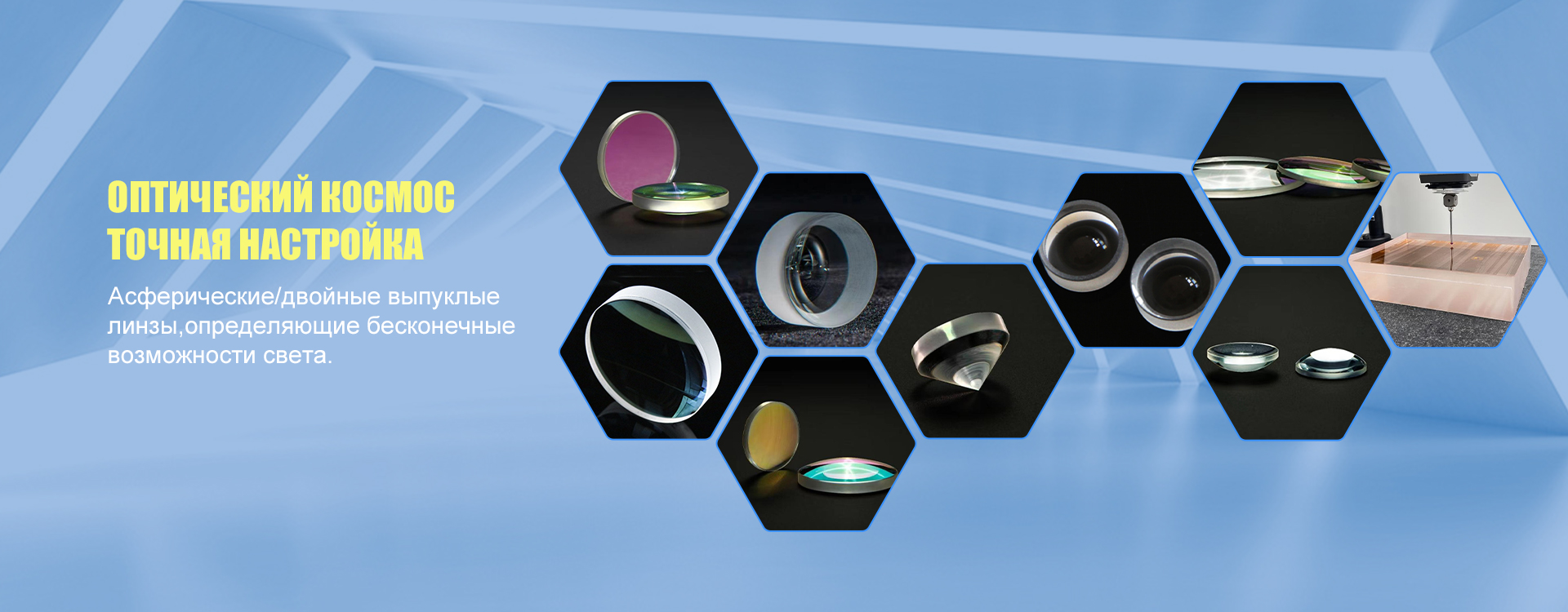

Высокая точность оптического процесса полировки – это финальный этап изготовления оптических компонентов, направленный на достижение сверхвысокой гладкости поверхности и минимальных дефектов. Этот процесс критичен для обеспечения оптимальной производительности оптических элементов, таких как линзы, призмы и зеркала. Цель – минимизировать рассеяние света и потери при передаче сигнала.

Методы Оптической полировки высокой точности

Традиционная полировка

Традиционная полировка включает в себя использование полировальных кругов и абразивных материалов, таких как оксид церия или оксид алюминия. Процесс осуществляется механически, путем трения поверхности о полировальный круг. Параметры, такие как скорость вращения, давление и состав полировальной суспензии, тщательно контролируются для достижения необходимой точности.

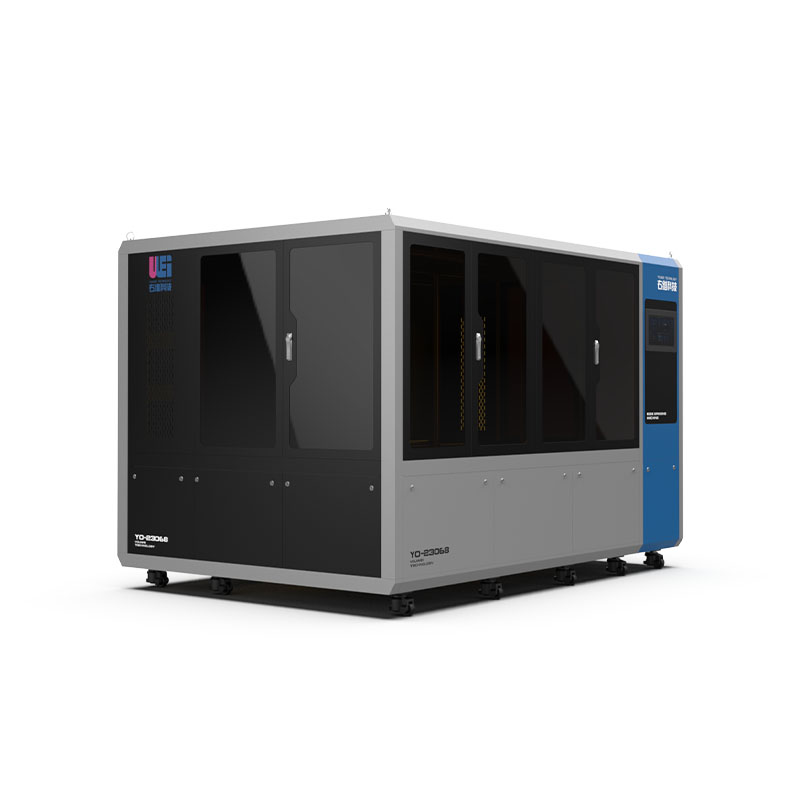

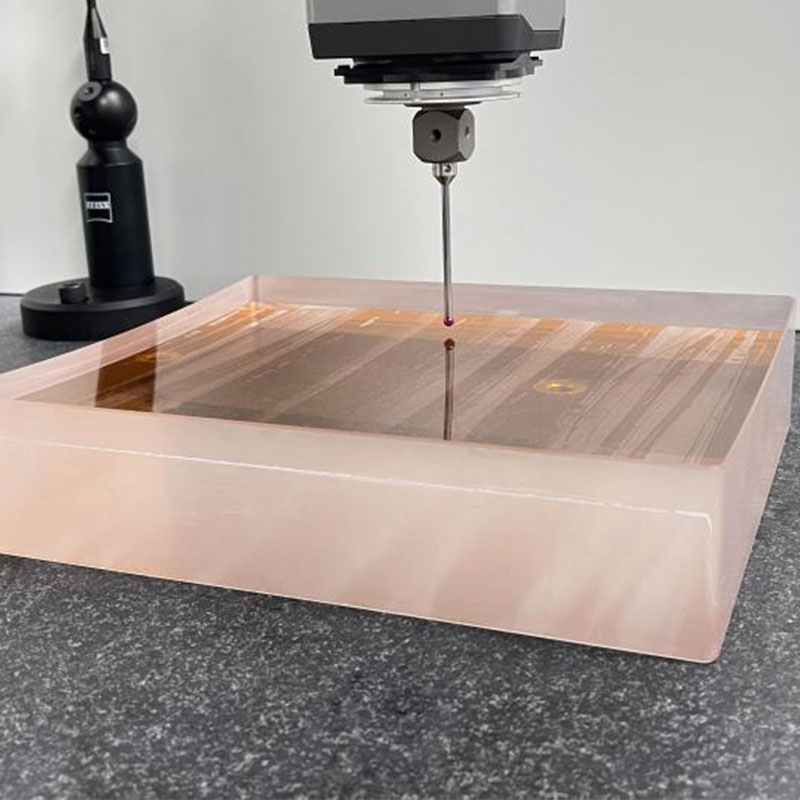

Полировка с использованием ЧПУ

Полировка с использованием станков с ЧПУ (числовым программным управлением) предоставляет возможность автоматизировать и оптимизировать процесс полировки. Это позволяет достигать более высокой точности, стабильности и повторяемости результатов. Станки с ЧПУ обеспечивают точный контроль над всеми параметрами полировки, что особенно важно для сложных оптических компонентов.

Полировка с применением магнитно-реологических жидкостей

Эта современная технология использует магнитно-реологические жидкости для полировки. Под воздействием магнитного поля вязкость жидкости изменяется, позволяя эффективно удалять микроскопические дефекты поверхности. Этот метод обеспечивает высокую точность и позволяет полировать компоненты сложной формы.

Материалы, используемые в Оптической полировке

Абразивные материалы

Выбор абразивного материала зависит от материала обрабатываемой детали и требуемой степени гладкости. Наиболее распространенные абразивы включают оксид церия (CeO2), оксид алюминия (Al2O3) и диоксид кремния (SiO2). Размер частиц абразива варьируется в зависимости от этапа полировки – от грубой обработки до финишной полировки.

Полировальные суспензии

Полировальные суспензии состоят из абразивных материалов, воды и различных добавок, улучшающих процесс полировки. Эти добавки могут включать в себя смачивающие агенты, стабилизаторы и ингибиторы коррозии. Правильный состав суспензии критичен для достижения оптимальных результатов.

Полировальные круги

Полировальные круги изготавливаются из различных материалов, таких как полиуретан, войлок или ткань. Выбор материала круга зависит от типа полировки и обрабатываемого материала. Полировальные круги обеспечивают контакт между абразивом и поверхностью детали.

Современные технологии в Оптической полировке

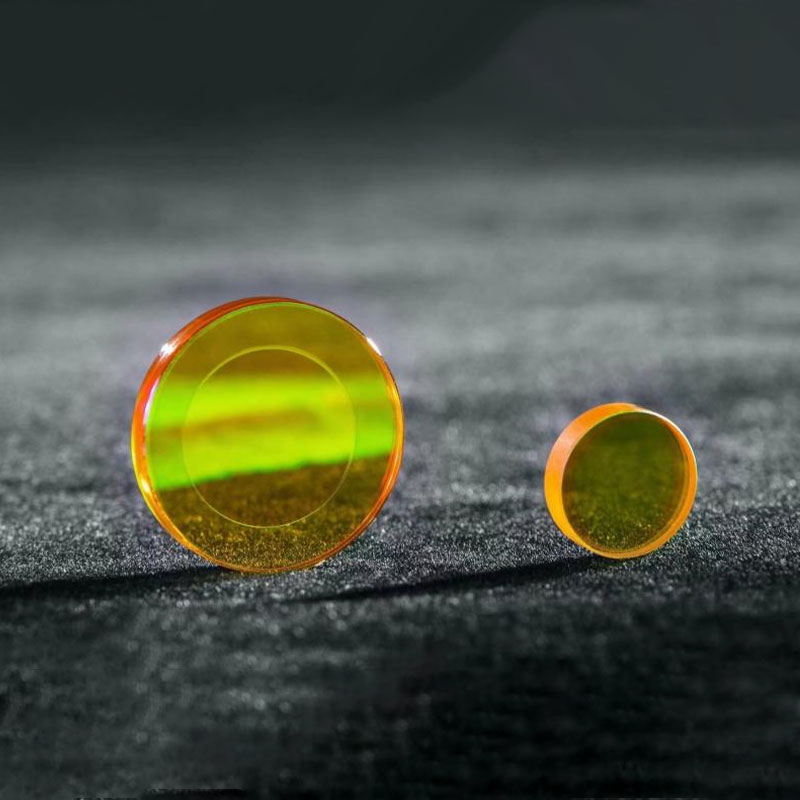

Автоматизированные системы полировки

Автоматизированные системы полировки оснащены роботами и датчиками, обеспечивающими непрерывный контроль и оптимизацию процесса. Эти системы повышают производительность и снижают риск ошибок.

Лазерная интерферометрия

Лазерная интерферометрия используется для измерения гладкости поверхности с высокой точностью. Эта технология позволяет контролировать процесс полировки в режиме реального времени и вносить корректировки при необходимости.

Атомно-силовая микроскопия (АСМ)

АСМ применяется для получения изображений поверхности с атомным разрешением. Это позволяет выявлять мельчайшие дефекты и контролировать качество полировки.

Применение Высокой точности оптической полировки

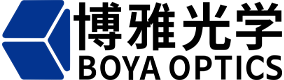

Оптические линзы

Высокая точность оптической полировки критична для производства оптических линз, используемых в камерах, телескопах, микроскопах и других оптических приборах. Гладкая поверхность линзы обеспечивает четкость изображения и минимизирует потери света.

Оптические призмы

Оптические призмы, используемые для изменения направления светового луча, также требуют высокоточной полировки для обеспечения точного преломления и отражения света.

Оптические зеркала

Оптические зеркала, используемые в лазерах, телескопах и других приборах, нуждаются в идеально отполированной поверхности для минимизации потерь света и достижения максимальной эффективности отражения.

Волоконно-оптические компоненты

В волоконно-оптических компонентах высокая точность оптической полировки обеспечивает эффективную передачу сигнала по оптическим волокнам, снижая потери и повышая производительность систем связи.

Практические советы по достижению высокой точности полировки

Подготовка поверхности

Перед началом полировки необходимо тщательно подготовить поверхность, удалив все загрязнения и дефекты. Очистка может включать в себя использование специальных растворителей, ультразвуковую очистку и другие методы.

Контроль параметров полировки

Важно тщательно контролировать параметры полировки, такие как скорость вращения, давление, состав суспензии и температура. Регулярный мониторинг этих параметров позволяет достичь стабильных и предсказуемых результатов.

Использование качественных материалов

Применение высококачественных абразивных материалов, полировальных кругов и суспензий является ключевым фактором для достижения высокой точности оптической полировки. Не стоит экономить на материалах, поскольку это может негативно сказаться на качестве конечного продукта.

Регулярное техническое обслуживание оборудования

Регулярное техническое обслуживание полировального оборудования обеспечивает его надежную работу и предотвращает возникновение дефектов. Проверка и калибровка оборудования должны проводиться в соответствии с рекомендациями производителя.

Примеры успешных проектов в области Оптической полировки

Многие компании, такие как ООО Мэйшань боя оптика, добились значительных успехов в области высокой точности оптической полировки. Их опыт и инновационные решения привели к улучшению качества оптических компонентов и повышению производительности оптических систем.

Заключение

Высокая точность оптического процесса полировки играет решающую роль в производстве высококачественных оптических компонентов. Освоив основные методы, материалы и технологии, вы сможете добиться выдающихся результатов в этой области. Помните о важности тщательной подготовки, контроля параметров и использования качественных материалов для достижения наилучших результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий китайский покупатель вибрирующих зеркал

- коллиматор вектор

- Установки для лазерной сварки

- Создание 3D-печати в Китае

- Ведущие покупатели линз для внутреннего светового тракта

- Производители пластин в Китае

- Производитель коллиматоров 12 калибра

- Дешевые Оптика лазерной связи

- Графитовый карбид кремния Китай

- Китайские заводы по производству прецизионных оптических полировальных станков