Дешевые точность оптический полировальный станок

В этой статье мы рассмотрим дешевые станки для прецизионной оптической полировки, предоставив обзор различных типов оборудования, советы по выбору, а также практические рекомендации по их эксплуатации и обслуживанию. Мы углубимся в особенности технологического процесса, подчеркнем ключевые факторы, влияющие на качество полировки, и поделимся лучшими практиками для достижения оптимальных результатов. Эта информация будет полезна как для новичков, так и для опытных специалистов в области оптики, стремящихся улучшить качество своей работы и оптимизировать затраты.

Что такое прецизионная оптическая полировка?

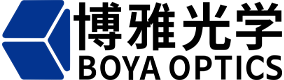

Прецизионная оптическая полировка – это процесс, используемый для достижения высокой степени гладкости и точности оптических поверхностей. Это критически важно для производства высококачественных линз, призм, зеркал и других оптических компонентов. Цель состоит в минимизации поверхностных дефектов, таких как царапины и шероховатости, для обеспечения максимальной светопропускной способности и минимизации рассеяния света. Этот процесс включает в себя использование полировальных машин и абразивных материалов для удаления микроскопических слоев материала с поверхности оптического компонента.

Типы станков для оптической полировки

Ручные полировальные станки

Ручные станки являются наиболее доступным вариантом и подходят для небольших объемов производства и обработки компонентов сложной формы. Они требуют высокой квалификации оператора и обеспечивают гибкость в настройке параметров полировки.

Автоматические полировальные станки

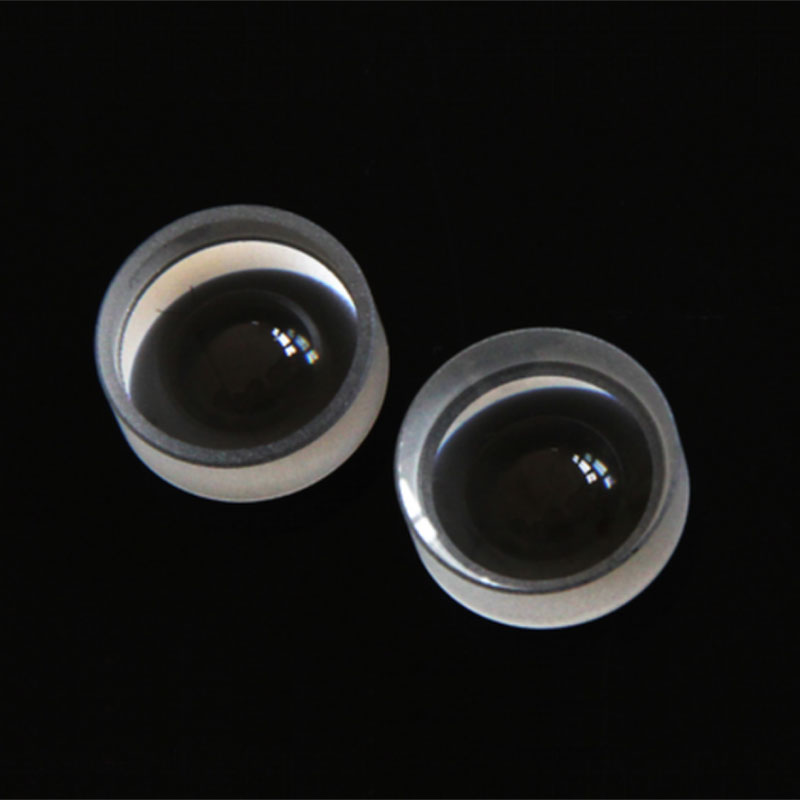

Автоматические станки обеспечивают более высокую производительность и стабильность результатов. Они оснащены программным управлением, которое позволяет точно контролировать параметры полировки, такие как скорость вращения, давление и время обработки. Эти станки идеально подходят для серийного производства.

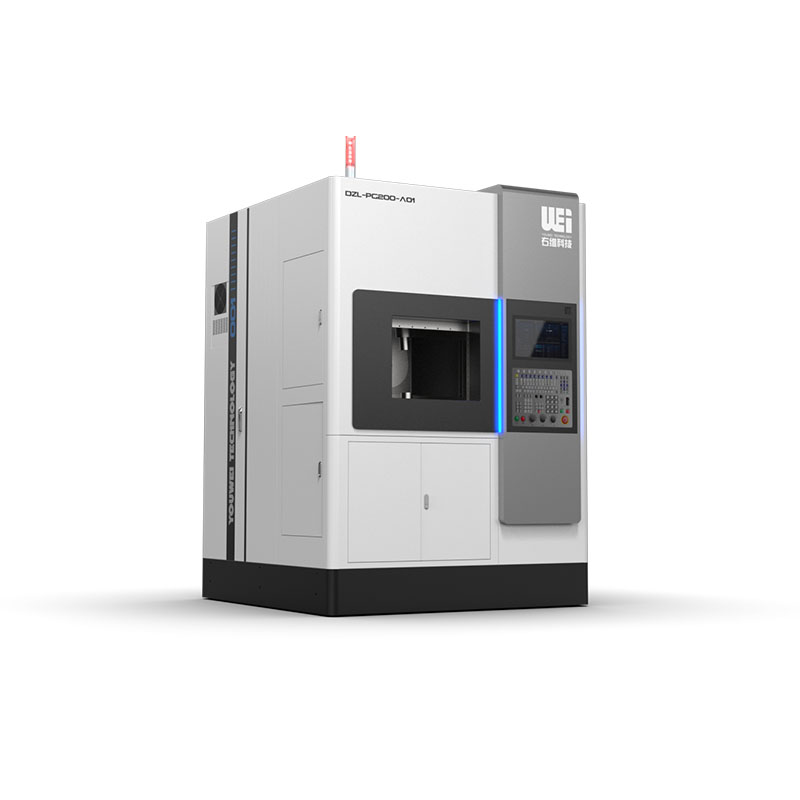

Станки с ЧПУ для прецизионной оптической полировки

Станки с числовым программным управлением (ЧПУ) предлагают максимальную точность и автоматизацию. Они способны обрабатывать сложные геометрические формы и обеспечивают превосходное качество поверхности. Это идеальное решение для производства высокоточных оптических компонентов.

Ключевые факторы при выборе станка для оптической полировки

Размер и форма обрабатываемых компонентов

Убедитесь, что выбранный станок соответствует размеру и форме ваших оптических компонентов. Некоторые станки ограничены по размеру обрабатываемых деталей.

Требуемая точность

Определите требуемую степень точности полировки. Если требуется высокое качество поверхности, следует рассмотреть станки с ЧПУ.

Объем производства

Выберите станок, который соответствует вашим производственным потребностям. Для небольших объемов подойдет ручной станок, а для массового производства – автоматический.

Бюджет

Установите бюджет, который вы готовы потратить на станок. Учитывайте стоимость оборудования, расходных материалов и технического обслуживания.

Обзор популярных моделей станков для оптической полировки

На рынке представлено множество моделей станков для оптической полировки. Вот несколько популярных вариантов:

- Оптические полировальные станки XYZ: Производители: [Производитель 1, Производитель 2]. Характеристики: высокая точность, автоматизация, подходит для серийного производства.

- Ручные полировальные станки ABC: Производитель: [Производитель 3]. Характеристики: доступная цена, простота использования, подходит для обработки небольших партий и прототипов.

Технология оптической полировки: Пошаговое руководство

Подготовка поверхности

Перед полировкой поверхность оптического компонента необходимо тщательно очистить от загрязнений.

Выбор полировального материала

Для прецизионной оптической полировки используются различные полировальные материалы, такие как оксид церия, диоксид кремния и алмазные пасты. Выбор материала зависит от типа стекла и требуемого качества поверхности.

Настройка станка

Настройте параметры станка, такие как скорость вращения, давление и время обработки, в соответствии с рекомендациями производителя и характеристиками обрабатываемого компонента.

Полировка

Начните процесс полировки, постепенно увеличивая давление и скорость вращения. Внимательно следите за процессом и при необходимости корректируйте параметры.

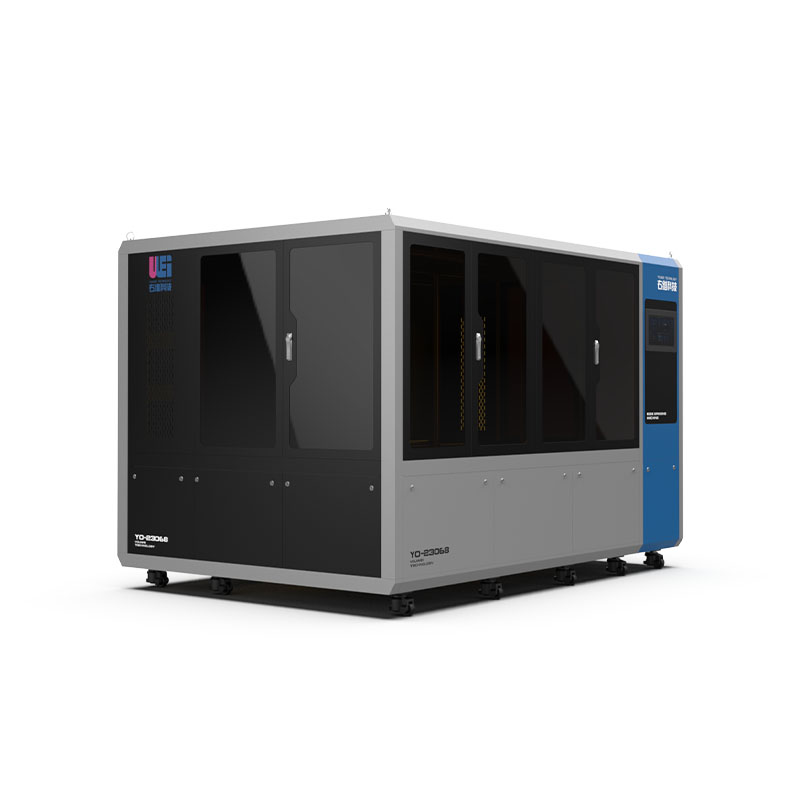

Очистка и контроль качества

После полировки тщательно очистите компонент и проведите контроль качества, используя микроскоп или другие измерительные приборы, для проверки соответствия требованиям.

Рекомендации по эксплуатации и обслуживанию станков для оптической полировки

- Регулярно проводите техническое обслуживание станка в соответствии с рекомендациями производителя.

- Своевременно заменяйте изношенные полировальные круги и другие расходные материалы.

- Тщательно очищайте станок после каждого использования.

- Соблюдайте технику безопасности при работе со станком и используемыми материалами.

Полезные инструменты и ресурсы

- Справочники по оптике: Книги и онлайн-ресурсы, содержащие информацию о технологиях оптической полировки.

- Программное обеспечение для моделирования: Помогает оптимизировать процесс полировки и прогнозировать результаты.

- Поставщики оптических материалов: ООО Мэйшань боя оптика предлагает широкий ассортимент оптических материалов для ваших проектов.

Заключение

Выбор и эксплуатация станков для прецизионной оптической полировки являются ключевыми факторами для достижения высокого качества оптических компонентов. Следуя рекомендациям этой статьи, вы сможете оптимизировать свой процесс полировки и добиться превосходных результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущие покупатели закрытых коллиматоров

- Поставщики кристаллов LYSO из Китая

- Установки для кристаллов

- Заводы по производству выходных зеркал из селенида цинка

- Ведущие покупатели малых оптических полировальных станков

- Лазерная сварочная головка

- Крупнейшие покупатели планово-выпуклых линз

- Пленки для улучшения пропускания в Китае

- Графитовый карбид кремния Китай

- Китайский производитель сферических зеркальных линз