Поставщики станков для снятия фаски с полупроводниковых пластин

Поиск надежного поставщика станков для снятия фаски с полупроводниковых пластин – критически важный шаг в производстве микроэлектроники. В этой статье мы рассмотрим ключевые аспекты выбора, сравним ведущих производителей и предоставим рекомендации, основанные на опыте и анализе рынка. От выбора оборудования до оптимизации процессов – мы поможем вам принять взвешенное решение и добиться максимальной эффективности.

Определение потребностей и спецификаций

Прежде чем приступить к выбору поставщика, необходимо четко определить свои требования. Это включает в себя:

- Размер и форма полупроводниковых пластин: Диаметр, толщина, геометрические параметры.

- Тип материала: Кремний, GaAs, InP и другие.

- Требуемый тип фаски: Форма (V-образная, U-образная, круглая), угол, глубина.

- Производственная мощность: Объем пластин в час/день.

- Точность и повторяемость: Допуски на размеры фаски.

- Технологии обработки: Абразивная, лазерная, химическая.

Точное понимание этих параметров позволит вам выбрать станок для снятия фаски с полупроводниковых пластин, который наилучшим образом соответствует вашим производственным задачам.

Обзор ведущих поставщиков станков для снятия фаски

На рынке представлено множество производителей станков для снятия фаски с полупроводниковых пластин. Вот некоторые из наиболее известных:

- DISCO Corporation: Японский производитель, предлагающий широкий спектр оборудования для обработки полупроводниковых пластин, включая станки для снятия фаски с высокой точностью.

- Applied Materials: Американская компания, известная своими решениями для производства полупроводников, включая системы для обработки пластин.

- Tokyo Seimitsu: Японская компания, специализирующаяся на прецизионном оборудовании, в том числе станках для снятия фаски.

- Kulicke & Soffa: Компания, предлагающая оборудование для сборки и тестирования полупроводниковых устройств, включая станки для снятия фаски.

- HEDT: Специализируется на оборудовании для производства полупроводников, предоставляя решения для снятия фаски.

Критерии выбора поставщика

При выборе поставщика станков для снятия фаски с полупроводниковых пластин следует учитывать следующие факторы:

- Технические характеристики оборудования: Соответствие вашим требованиям по размерам, материалам, точности и производительности.

- Технологии обработки: Поддержка необходимых методов снятия фаски (абразивная, лазерная и т.д.).

- Надежность и долговечность: Репутация производителя, отзывы клиентов, гарантийные обязательства.

- Стоимость: Цена оборудования, стоимость обслуживания и запасных частей.

- Техническая поддержка: Доступность сервисных инженеров, обучение персонала, наличие запчастей.

- Репутация и опыт: Опыт работы поставщика в области производства полупроводников, отзывы клиентов.

- Гибкость и кастомизация: Возможность адаптировать оборудование под ваши конкретные нужды.

Сравнение производителей и их продукции

Предлагаем сравнительную таблицу основных характеристик станков для снятия фаски:

| Производитель | Модель | Тип обработки | Макс. диаметр пластины (мм) | Точность фаски (мкм) | Производительность (пластин/час) |

|---|---|---|---|---|---|

| DISCO | DFG8500 | Абразивная | 300 | ±2 | 400 |

| Applied Materials | SP3 | Абразивная | 300 | ±3 | 350 |

| Tokyo Seimitsu | DF-3000 | Абразивная | 200 | ±1.5 | 250 |

| Kulicke & Soffa | KS8000 | Абразивная | 200 | ±2.5 | 300 |

Примечание: Данные в таблице являются ориентировочными и могут варьироваться в зависимости от конкретной модели и конфигурации оборудования. Для получения точной информации рекомендуется обращаться к поставщикам.

Установка и обслуживание станков для снятия фаски

После выбора и приобретения станка для снятия фаски с полупроводниковых пластин необходимо обеспечить его правильную установку и регулярное обслуживание. Важно:

- Установка: Следуйте инструкциям производителя, обеспечьте необходимые условия (температура, влажность, вибрация).

- Калибровка: Регулярная калибровка для поддержания точности обработки.

- Техническое обслуживание: Периодическая замена расходных материалов (шлифовальные круги, алмазные инструменты), проверка механических узлов.

- Обучение персонала: Обучите операторов и технических специалистов правильной эксплуатации и обслуживанию станка.

Оптимизация процессов снятия фаски

Для повышения эффективности производства необходимо оптимизировать процессы снятия фаски. Это включает в себя:

- Выбор оптимальных параметров обработки: Скорость вращения шлифовального круга, скорость подачи пластины, глубина фаски.

- Использование качественных расходных материалов: Выбор шлифовальных кругов и инструментов, соответствующих типу обрабатываемого материала.

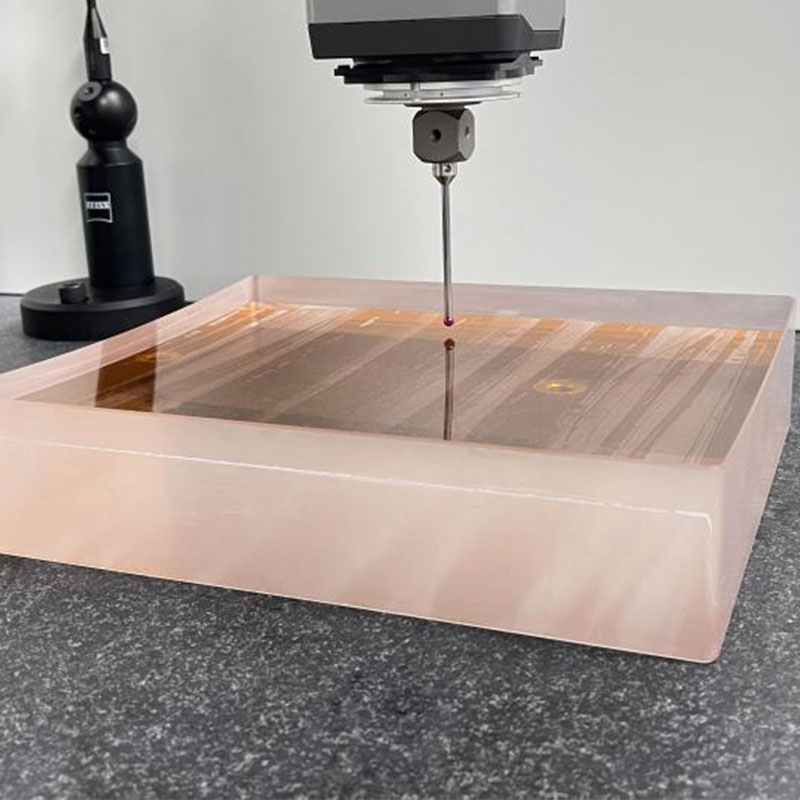

- Мониторинг качества фаски: Контроль размеров и формы фаски с использованием измерительного оборудования (микроскопы, профилометры).

- Автоматизация: Использование систем автоматической загрузки/выгрузки пластин для повышения производительности.

Рекомендации и лучшие практики

Основываясь на многолетнем опыте работы с станками для снятия фаски с полупроводниковых пластин, мы рекомендуем:

- Проводить тщательный анализ потребностей: Четко определите требования к производительности, точности и типу обработки.

- Запрашивать образцы: Перед покупкой попросите поставщика предоставить образцы обработанных пластин.

- Обсудить условия гарантии: Убедитесь, что поставщик предоставляет гарантию на оборудование и запасные части.

- Обратить внимание на техподдержку: Узнайте о доступности технической поддержки и обучения персонала.

- Рассмотреть решения для автоматизации: Автоматизация может значительно повысить производительность и снизить затраты.

Заключение

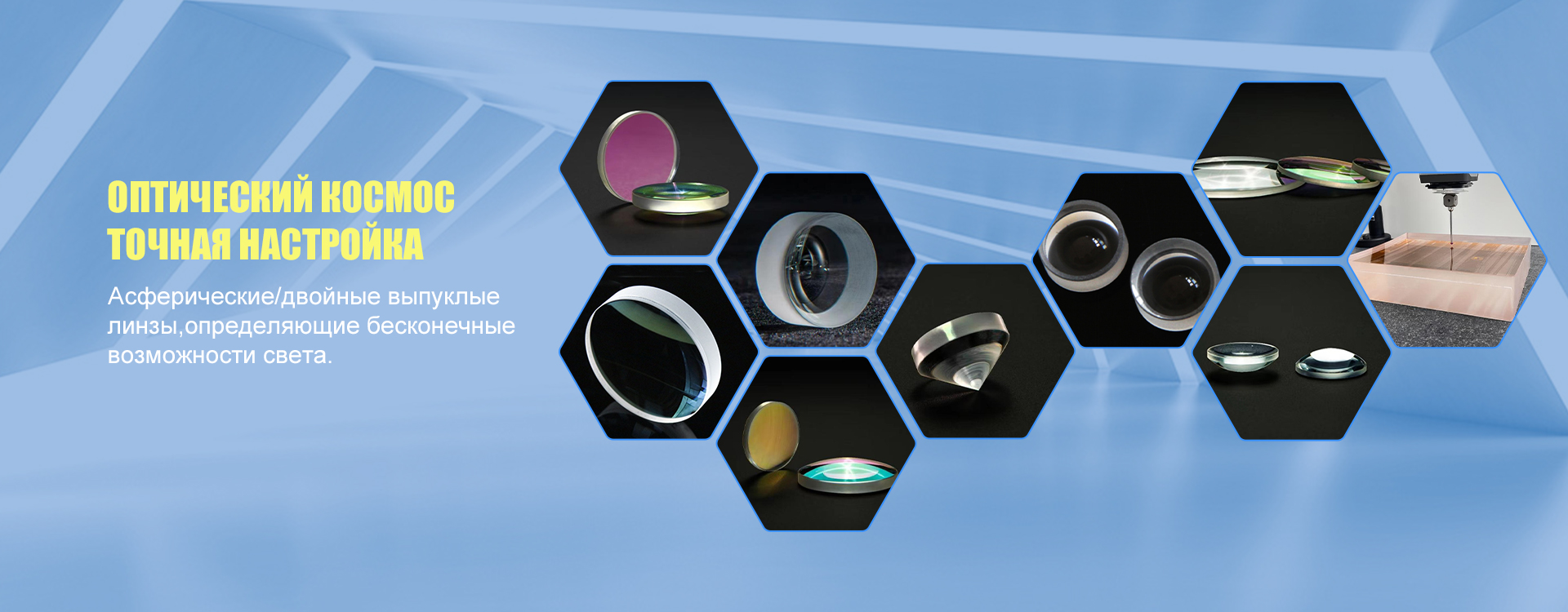

Выбор поставщика станков для снятия фаски с полупроводниковых пластин – важный шаг, который определяет эффективность вашего производства. Тщательный анализ требований, сравнение поставщиков и оптимизация процессов позволят вам добиться максимальной производительности и качества обработки пластин. Не забывайте обращаться к экспертам и использовать передовые технологии для достижения успеха в индустрии микроэлектроники.Для получения более подробной информации о материалах, используемых в производстве полупроводников, рекомендуем ознакомиться с предложениями ООО Мэйшань боя оптика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель 3D-моделей для печати

- Китайский производитель круглого карбида кремния

- Лучшие покупатели 12 калибра коллиматоры из Китая

- Производитель высокоточного оптического полировального процесса

- Производители линз для внутреннего оптического тракта

- Производители оптических коллиматоров

- Цена роста кристаллов

- Производители роста кристаллов

- Лучшие покупатели Принципы полировальных машин в Китае

- Производитель прецизионных оптических полировальных станков