Процесс снятия фаски с полупроводниковой пластины OEM

В этой статье вы найдете все, что нужно знать о процессе снятия фаски с полупроводниковой пластины OEM. Мы рассмотрим ключевые этапы, используемое оборудование, передовые методы и факторы, влияющие на качество обработки. Узнайте о нюансах производства полупроводников, начиная от подготовки пластин и заканчивая контролем качества. Рассмотрены различные типы фасок, требования к точности и современные решения для оптимизации процесса. Получите практические советы и рекомендации, которые помогут вам улучшить качество продукции и повысить эффективность производства.

Введение в процесс снятия фаски с полупроводниковой пластины OEM

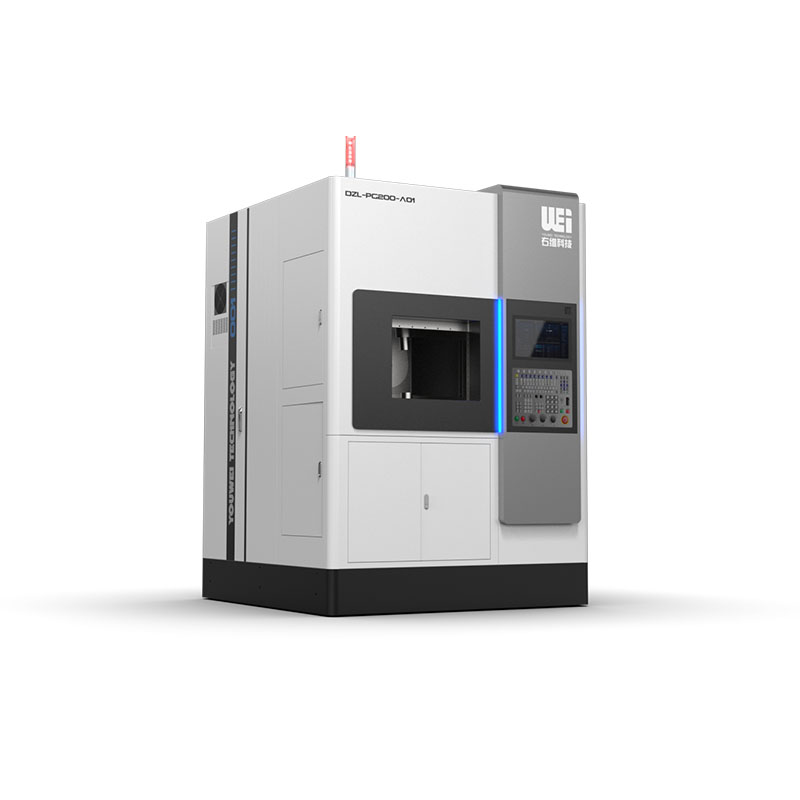

Процесс снятия фаски с полупроводниковой пластины OEM представляет собой критически важный этап производства полупроводниковых устройств. Эта операция выполняется для удаления острых кромок с краев пластины, что предотвращает сколы, улучшает адгезию слоев и повышает общую надежность изделия. Правильное выполнение этой процедуры является залогом успешного производства высококачественных полупроводников.

Этапы процесса снятия фаски

Подготовка полупроводниковой пластины

Перед снятием фаски необходимо тщательно очистить полупроводниковую пластину от загрязнений. Это включает в себя удаление пыли, органических веществ и других частиц, которые могут повлиять на качество обработки. Для очистки обычно используются специализированные моечные установки и химические растворы.

Снятие фаски: методы и оборудование

Существует несколько методов снятия фаски, включая механическую обработку (шлифование), химическое травление и лазерную обработку. Выбор метода зависит от материала пластины, требуемой точности и объема производства. В процессе используются высокоточные шлифовальные станки, обеспечивающие заданную геометрию фаски. Для достижения оптимальных результатов необходимо использовать специализированные абразивные материалы.

Контроль качества и измерения

После снятия фаски проводится тщательный контроль качества. Это включает в себя измерение размеров фаски, контроль шероховатости поверхности и визуальный осмотр на наличие дефектов. Для измерений используются оптические микроскопы, сканирующие зондовые микроскопы и другие специализированные инструменты. Качество обработки напрямую влияет на производительность и надежность конечного продукта.

Технологии и оборудование для снятия фаски

Шлифовальные станки

Современные шлифовальные станки оснащены системой автоматической подачи пластин, датчиками контроля за процессом и системой охлаждения. Они обеспечивают высокую точность и повторяемость обработки. Важно правильно выбирать шлифовальные круги в зависимости от материала пластины. Пример: Компания [Название поставщика станка] предлагает широкий спектр шлифовальных станков для процесса снятия фаски с полупроводниковой пластины OEM.

Химическое травление

Химическое травление позволяет получить фаску с высокой точностью и минимальным повреждением поверхности. Этот метод часто используется для обработки кремниевых пластин. Использование химикатов требует строгого соблюдения техники безопасности и утилизации отходов.

Лазерная обработка

Лазерная обработка является перспективным методом снятия фаски, обеспечивающим высокую скорость и точность. Она позволяет обрабатывать пластины различных размеров и форм. Лазерные системы требуют высококвалифицированного обслуживания.

Факторы, влияющие на качество снятия фаски

Материал полупроводниковой пластины

Материал полупроводниковой пластины (кремний, арсенид галлия и т.д.) оказывает существенное влияние на выбор метода и параметров обработки. Различные материалы имеют разные физические свойства, что влияет на скорость обработки и качество поверхности.

Параметры обработки

Параметры обработки, такие как скорость вращения шлифовального круга, скорость подачи, глубина резания и используемый абразив, оказывают непосредственное влияние на качество фаски. Оптимальные параметры подбираются в зависимости от материала пластины и требуемых характеристик.

Окружающая среда

Важно контролировать температуру, влажность и чистоту окружающей среды в процессе обработки. Это помогает избежать дефектов и обеспечивает стабильность процесса.

Рекомендации по оптимизации процесса

Выбор оборудования и инструментов

Выбирайте оборудование и инструменты, соответствующие требованиям производства и обеспечивающие необходимую точность обработки. Регулярно проводите техническое обслуживание оборудования.

Оптимизация параметров обработки

Проводите эксперименты по оптимизации параметров обработки для достижения наилучших результатов. Используйте программное обеспечение для моделирования и анализа процесса.

Контроль качества

Внедрите систему контроля качества на каждом этапе процесса, чтобы выявлять и устранять дефекты на ранних стадиях. Используйте современные методы измерений и контроля.

Сравнение методов снятия фаски

В таблице ниже приведено сравнение основных методов снятия фаски, основанное на различных параметрах:

| Метод | Преимущества | Недостатки |

|---|---|---|

| Механическое шлифование | Высокая производительность, широкий спектр материалов | Возможно повреждение поверхности, сложная настройка |

| Химическое травление | Высокая точность, минимальное повреждение | Использование химикатов, низкая производительность |

| Лазерная обработка | Высокая скорость, универсальность | Высокая стоимость оборудования, сложное обслуживание |

Применение в OEM производстве

Процесс снятия фаски с полупроводниковой пластины OEM играет ключевую роль в производстве интегральных схем, датчиков и других электронных компонентов. Качество обработки напрямую влияет на надежность и производительность конечной продукции.

Заключение

Процесс снятия фаски с полупроводниковой пластины OEM является сложной, но необходимой процедурой в производстве полупроводников. Тщательный контроль каждого этапа, выбор правильного оборудования и оптимизация параметров обработки позволяют добиться высокого качества продукции. Для получения более подробной информации и консультации обратитесь к специалистам ООО Мэйшань боя оптика.

Ресурсы

- [Название производителя шлифовальных станков], [Ссылка на сайт производителя]

- [Название поставщика абразивов], [Ссылка на сайт поставщика]

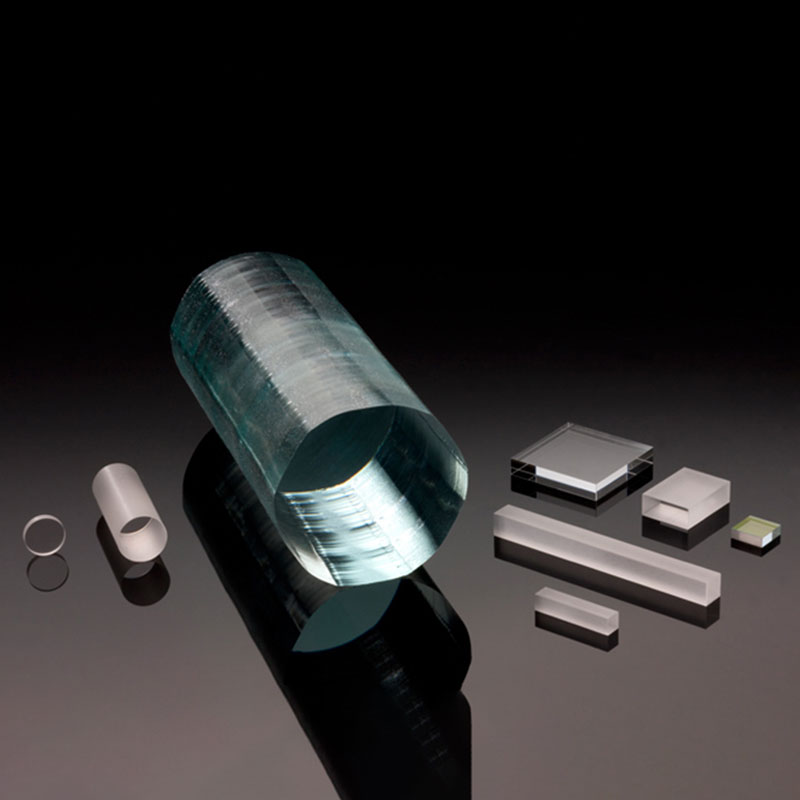

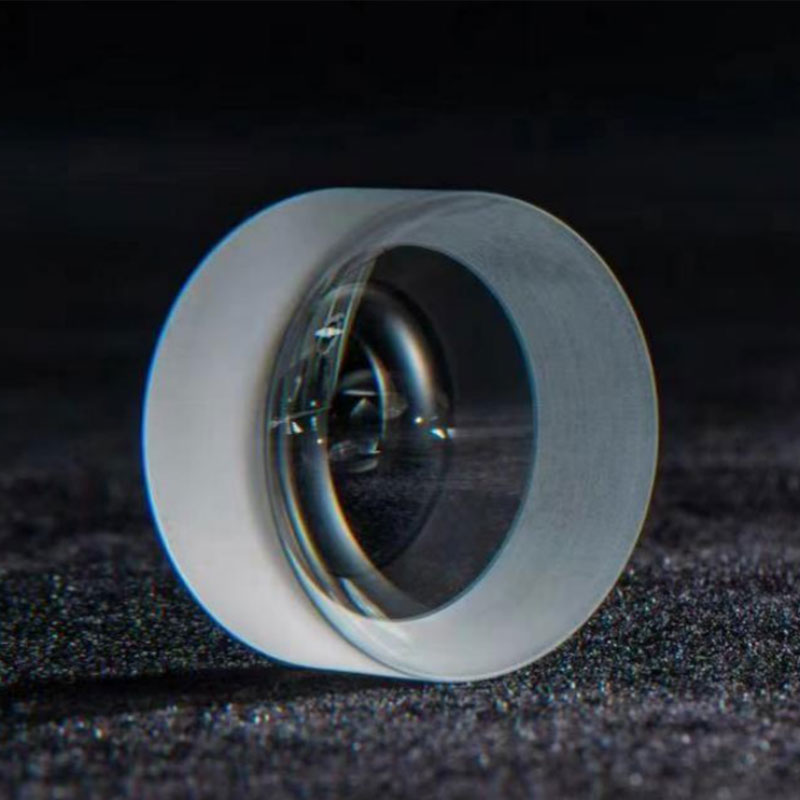

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики лазерных кристаллов из Китая

- Принцип работы станка для снятия фаски с пластин в Китае

- 3D-печать

- Производители оптических коллиматоров

- Ведущий китайский покупатель кристаллов NAI

- Лучшие покупатели селективных коллиматоров из Китая

- Китайские поставщики операторов 3D-печати

- 3d печать пластике

- Высокая точность оптического процесса полировки

- Китайский производитель 3d печати заказов